Sie sind hier

Herausforderungen bei der Entwicklung eines robusten und stabilen Schweißverfahrens für Statoren in der Automobilindustrie: Teil 2

Hersteller von Kraftfahrzeugantriebssträngen benötigen ein Statorschweißverfahren und eine Schweißausrüstung, die eine lückenlose Prozessqualität in einer vollständigen Fertigungslinie für Fahrzeugantriebsstränge garantieren. Im ersten Teil dieses Blogs haben wir erläutert, wie Hersteller die Prozessqualität durch Heißcrimpen und „Haarclip“-Schweißen garantieren können.

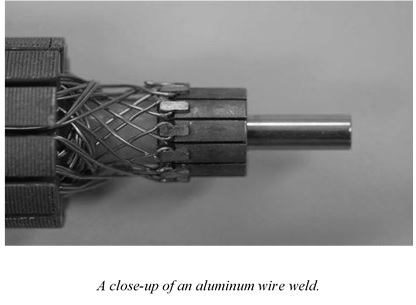

Ein anderes Verfahren für das Schweißen von Kraftfahrzeugantriebssträngen ist das Direktschweißen von Aluminiumdraht. Doch dies stellt Hersteller aus zwei Gründen vor Schwierigkeiten: Aluminium besitzt erstens einen sehr geringen elektrischen Widerstand und hat zweitens eine Aluminiumoxidhaut, die bei einer viel höheren Temperatur schmilzt als das Aluminium selbst. Eine Alternative zum direkten Widerstandsschweißen ist das Laserschweißen. Aluminium ist jedoch stark reflektierend, wodurch das Laserlicht des Schweißgeräts nur teilweise vom Metall absorbiert wird.

Um diese Schwierigkeiten zu umgehen, müssen Ingenieure nach alternativen Verfahren suchen. Das Laserschweißen eignet sich möglicherweise für Aluminiumschweißanwendungen bei Kraftfahrzeugantriebssträngen. Für Litzendrahtanwendungen ist es jedoch weniger gut geeignet, da die runden Drähte das Laserlicht wie einen runden Spiegel ablenken.

Für die Kontaktierung von Litzen ist das Widerstandsschweißen daher die erste Wahl. Dabei wird der elektrische Draht mechanisch von seinem äußeren (dicken) Abschirmmantel abisoliert und zwischen zwei Elektroden und zwei elektrisch isolierenden Führungsblöcken platziert. Diese Elektroden bewegen sich aufeinander zu und drücken alle Drähte zusammen. Sobald dieser Druck angelegt ist, wird der elektrische Strom eingeschaltet und das Metall auf Schmelztemperatur erhitzt. Dieser Vorgang wird als „Kompaktierung“ oder „Kompaktieren von Drähten“ bezeichnet.

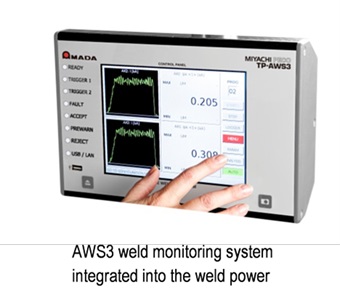

Egal, für welches Schweißverfahren für Kraftfahrzeugstatoren Sie sich entscheiden, um den fortlaufenden Erfolg des Schweißverfahrens garantieren zu können, ist ein hohes Maß an Prozesskontrolle erforderlich. Beim Widerstandsschweißen können beispielsweise die Elektrodenklemmkraft und -einsinktiefe gemessen, abgeleitete Parameter berechnet und grafisch dargestellt werden. Auch die Spannung und Stromstärke können gemessen werden. Benutzer können Daten protokollieren sowie speichern und bei der Erkennung von Anomalien darauf zurückgreifen.

Für die Prozessorsteuerung spielt die Schweißausrüstung, einschließlich der Stromversorgung und des Schweißkopfes, eine wichtige Rolle. Mithilfe von modernen Schweißkopftechnologien lässt sich die Schweißqualität noch weiter steigern und besser kontrollieren. Insgesamt gesehen ist es bei dieser Anwendung schwierig, die richtige Wahl zwischen den verschiedenen Schweißverfahren zu treffen. Um zu verstehen, welche Lösung am besten geeignet ist, sollten der Produktentwickler, das Anwendungslabor und die gemeinsame Test-/Qualifizierungsabteilung eng zusammenarbeiten.

Für die Prozessorsteuerung spielt die Schweißausrüstung, einschließlich der Stromversorgung und des Schweißkopfes, eine wichtige Rolle. Mithilfe von modernen Schweißkopftechnologien lässt sich die Schweißqualität noch weiter steigern und besser kontrollieren. Insgesamt gesehen ist es bei dieser Anwendung schwierig, die richtige Wahl zwischen den verschiedenen Schweißverfahren zu treffen. Um zu verstehen, welche Lösung am besten geeignet ist, sollten der Produktentwickler, das Anwendungslabor und die gemeinsame Test-/Qualifizierungsabteilung eng zusammenarbeiten.

Upcoming events

Maßgeschneiderte Lösungen

Senden Sie uns Ihr Muster und wir werden eine Lösung erstellen.