AMADA Automation Days at Hamilton

Hamilton Central Europe SRL, Street. Hamilton no. 2-4, 307210 Giarmata, jud. Timis, Romania

Para los fabricantes de electromotores automovilísticos, es vital diseñar un proceso y equipo de soldadura que garanticen un proceso con 100% calidad en las líneas de producción completas de electromotores para automóviles. En la primera parte de este blog, analizamos cómo la soldadura por engastado en caliente y la soldadura por horquilla pueden ayudar a los fabricantes a mantener la calidad en los procesos.

Otro método para llevar a cabo las soldaduras de los electromotores automovilísticos es a través de una soldadura directa del alambre de aluminio. Esto puede resultar difícil por dos motivos: el aluminio tiene muy poca resistencia eléctrica y cuenta con un revestimiento de óxido de aluminio que se funde a una temperatura muy superior a la del propio aluminio. Una alternativa para la soldadura por resistencia directa es la soldadura por láser. Sin embargo, el aluminio tiene una gran reflectancia, por lo que la luz del láser procedente de la soldadura solo se absorbe parcialmente en el metal.

Para superar estas dificultades, los diseñadores de productos deben buscar métodos alternativos. La soldadura por láser podría funcionar con soldaduras de aluminio para soldar electromotores automovilísticos. No obstante, esta opción es menos adecuada en la aplicación de alambres trenzados, dado que presenta alambres redondos que desvían la luz del láser como un espejo redondo.

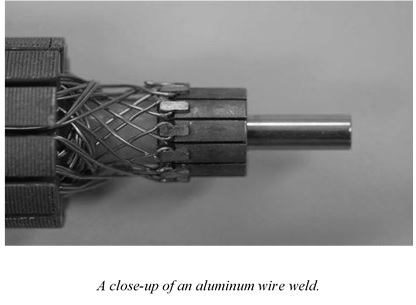

Cuando se deben unir alambres trenzados, la soldadura por resistencia es un proceso más adecuado. En este proceso, se retira mecánicamente la funda protectora (gruesa) externa del alambre eléctrico y este se coloca entre dos electrodos y dos bloques guía de aislamiento eléctrico. Estos electrodos se acercan uno al otro comprimiendo todos los alambres trenzados. Una vez que se ejerce la presión, la corriente eléctrica se activa y el metal se lleva a su temperatura de fusión. Este proceso se denomina “compactación” o “compactación de alambre”.

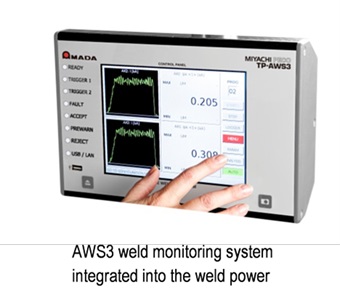

Independientemente del método utilizado para soldar los estatores de electromotores, disponer de un control del proceso del máximo nivel es importante para mantener el éxito del método de soldadura. Por ejemplo, en la soldadura por resistencia, se puede medir la fuerza de engastado del electrodo y el desplazamiento, se pueden calcular y trazar por parámetros de derivación y se puede medir la tensión y la corriente. Los usuarios pueden registrar y almacenar los datos, así como volver posteriormente a esos datos en caso de detectar anomalías.

El equipo de soldadura, que incluye tanto la fuente de alimentación como el cabezal de soldadura, juega un papel importante en el control del proceso. La nueva tecnología de soldadura mejora y controla aún más la calidad de soldadura. En resumidas cuentas, con este tipo de aplicación, tomar la decisión entre los diferentes métodos de soldadura es complicado. Se requiere una estrecha cooperación entre el desarrollador de productos, el laboratorio de aplicación y el departamento de pruebas/evaluación de uniones para comprender cómo se puede desarrollar mejor un diseño adecuado.

El equipo de soldadura, que incluye tanto la fuente de alimentación como el cabezal de soldadura, juega un papel importante en el control del proceso. La nueva tecnología de soldadura mejora y controla aún más la calidad de soldadura. En resumidas cuentas, con este tipo de aplicación, tomar la decisión entre los diferentes métodos de soldadura es complicado. Se requiere una estrecha cooperación entre el desarrollador de productos, el laboratorio de aplicación y el departamento de pruebas/evaluación de uniones para comprender cómo se puede desarrollar mejor un diseño adecuado.