Jelenlegi hely

Az elektronikus csomagok hermetikus lezárása

Azok a precíziós alkatrészek, RF-csomagok, optoelektronikai eszközök és érzékelők, amelyeknek ellenállónak kell lenni a nehéz környezeti körülményekkel szemben, fémtokokba zárhatók. Az AMADA WELD TECH gyárt olyan berendezést, amely ezeknek a fémtokoknak a hegesztéssel, forrasztással és keményforrasztással történő lezárását végzi. A folyamat hőforrása lehet elektromos áram vagy lézerfény. A lezárás készülhet egymást átfedő pontok sorozatából, egy vagy több egyenes vagy körkörös vonalból, de akár egyetlen lépéssel elkészített teljes körvonalból is.

Ezek a technológiák az iparágban ellenállás-hegesztés, dudorhegesztés, forgó hegesztés, vonalhegesztés, forrasztás és lézerhegesztés néven ismertek. Az AMADA WELD TECH a MIYACHI, a MIYACHI UNITEK és a MIYACHI BENCHMARK márkanevek alatt forgalmaz termékeket ezekhez az eljárásokhoz.

A folyamat lépései

A tok alját minden esetben megfelelően pozicionálni kell. Ebben a szakaszban a belső tartalom már a helyén van, vagy abban a pozícióban kerül a helyére. A fedelet felhelyezik vagy ez előző lépésben már előzetesen felhelyezték. Amikor mind a fedél, mind a belső tartalom és az alap a helyén van, létrehozhatjuk a belső légkört. Amikor létrejött a szükséges belső légkör és alkatrészek megfelelő módon a helyükre kerültek, el lehet készíteni az illesztést. Az AMADA WELD TECH a folyamat mindegyik lépéséhez kínál berendezéseket: a kisütéshez, légkörhöz, a fedél kezeléséhez, a fedél elhelyezéséhez, a fedél helyre igazításához és a végső illesztéshez.

Lézerhegesztés alumínium energiatároló

Hőforrások

A hőforrások úgy hozhatók létre, ha a tokon elektromos áram halad át és a tok elektromos ellenállását használják. Ezenkívül koncentrált fény is irányítható a tokra, így a tok fém anyaga elnyeli a fényt és felhevül.

Az elektromos energia és áram akár 10 000 J vagy 50 000 A is lehet, és úgy hozható létre, ha az alkatrészek között egyenáram vagy váltakozó áram halad. A hevítési idő általában nagyon rövid, a milliszekundumos tartományba esik. Az áram lehet „közvetlen energia” az elektromos hálózatból, amely valós időben halad keresztül a tápellátáson. A legprecízebb folyamatokhoz és áramszabályozáshoz egyenáramot használnak. A váltakozó áramnak hosszabb a minimális hevülési ideje (10 ms vagy több), és ez egyszerűbb technológiának számít. A váltakozó áram nagy kondenzátorokban is tárolható (kapacitás kisülésen alapuló ellenállás-hegesztés). Ezt általában nagyobb áramerősségnél használják. Az AMADA WELD TECH minden ilyen típusú ellenállás-hegesztéshez gyárt és forgalmaz tápellátást.

A fényenergiát általában lézer segítségével hozzuk létre. A lézer egy egyetlen hullámhosszal rendelkező, kollimált sugárral. Ezért kis méretű pontra fókuszálható, és fémek megolvasztásához elegendő energiasűrűség érhető el vele. A lézersugár körbehalad a fedél kerületén, és létrehozza a lezárást. A lézer folyamatosan bekapcsolva tartható (CW-lézerek) vagy néhány milliszekundumos impulzusokkal is pulzálható. Ezek a fajta lézerek az impulzusos Nd-YAG-lézerek, az impulzusos szállézerek (kvázi folyamatos hullámú vagy QCW-lézerek) és a folyamatos hullámú szállézerek (CW-fiber lézerek).

Ezeknek a lézereknek a hullámhossza általában az 1060 és 1070 nm közötti tartományba esik. Azonban egyes alkalmazások esetén rövidebb – például a frekvenciakétszerező YAG-lézerek által generált – hullámhossz előnyösebb lehet. A Miyachi gyártja és forgalmazza mindezen lézerfajtákat.

Az illesztések típusai

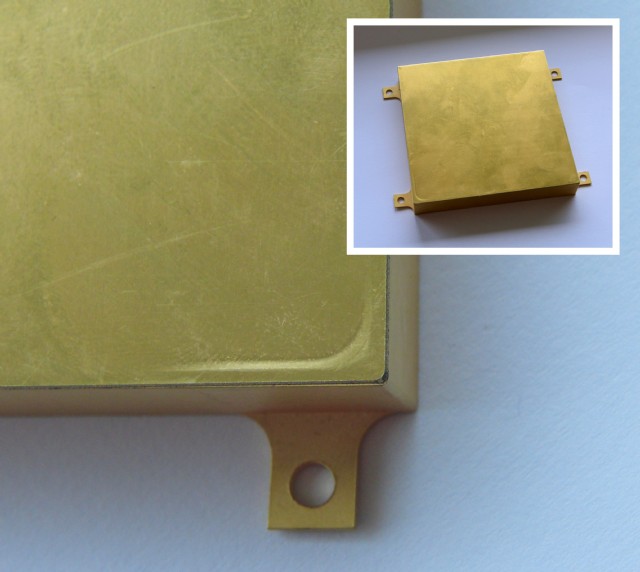

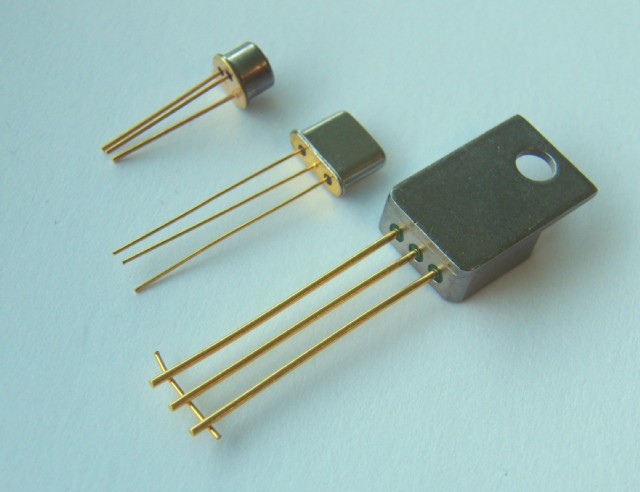

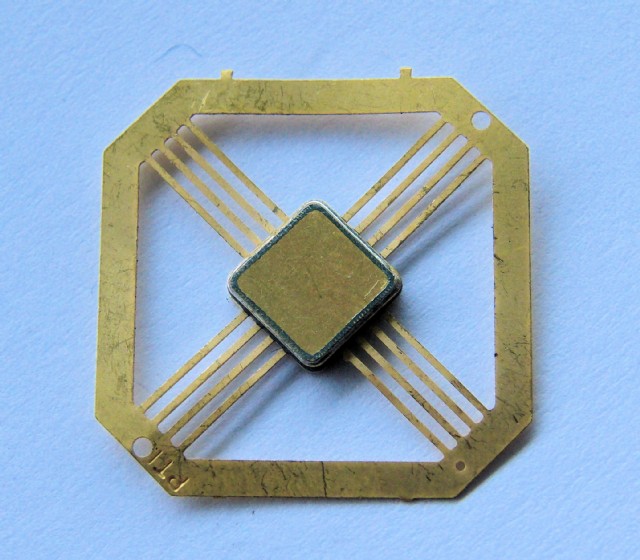

Az illesztést vagy egyetlen lépésben, vagy a kerületen körbehaladó vonalban készítik el. A vonal lehet folyamatos vonal vagy készülhet egymást átfedő pontokból. Általában legfeljebb 25 mm × 25 mm méretű kisebb tokokat illesztenek össze egyszerre (TO-9 stb.), míg a nagyobb tokok esetén az illesztés a tokon körbehaladó vonallal történik. Ennek a technológiának nincs felső mérethatára, de a legtöbb tok nem haladja meg a 250 mm × 250 mm méretet.

A dudorhegesztés olyan illesztés, amelynek a vonala kiemelkedik. Ez a kiemelkedő vagy kidudorodó vonal az elektromos energia koncentrálására szolgál. Javítja az illesztés minőségét és csökkenti az illesztés elkészítéséhez szükséges energiát.

Vonalhegesztés elektronikus tokon

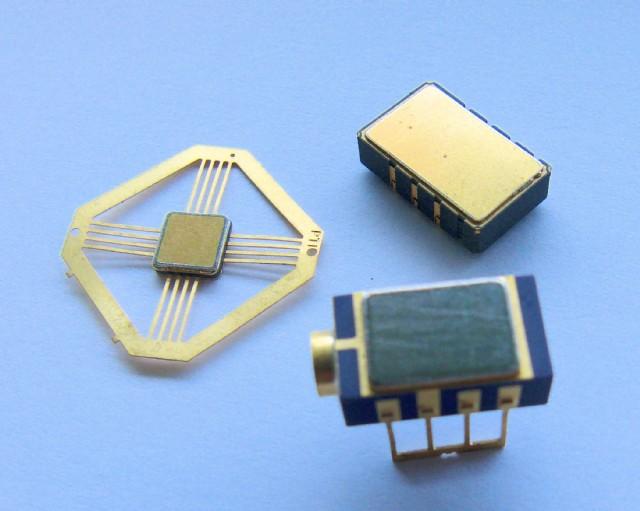

A kis TO, UM és HC stílusok hermetikus lezárása

Összeszorítás

Az ellenállás-hegesztés során a fedelet és a tokot egy elektróda tartja össze. Ez az elektróda adott helyzetben tartja az alkatrészeket, elektromos árammal látja el az alkatrészt, valamint összenyomja az alkatrészeket. Az elektródának lehet olyan alakja vagy bemélyedése, amely eltartja egymástól a fedelet és az alapot. Lehet emellett kerék alakú is, amely az illesztésen gördül. Ebben az esetben az eljárást varrattömítéses elektromos hegesztésnek hívják.

A lézeres hegesztés érintkezésmentes eljárás. Ez azt jelenti, hogy az alkatrészeket külső szerszámokkal kell pozicionálni és összeszorítani. Általában ez a szerszám tartja a helyén az alkatrészt, amíg a lézer néhány szegecset vagy pontot képez a kerületén. Miután elkészültek ezek a szegecsek és a szerszámot eltávolították, akkor lehet létrehozni a teljes varratot.

Vonalhegesztés ultracap fedélen

Tokon belüli környezet

A tokon belüli környezet lehet környezeti levegő vagy egy, az adott célnak megfelelően kialakított környezet. Az adott célnak megfelelően kialakított környezet általában argon, nitrogén vagy gázkeverék, például argon héliummal, ami a későbbi szivárgások észleléséhez használt szagos gáz.

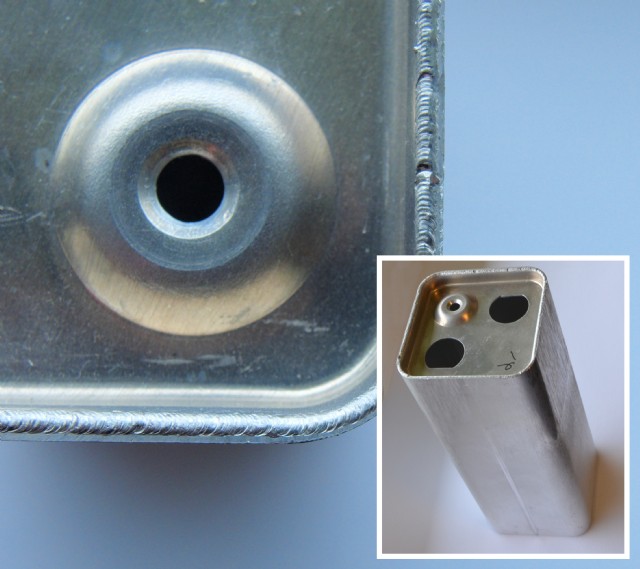

Ez a speciális környezet a hegesztés előtt, közben vagy után is meghatározható. Leggyakrabban egy sütővel ellátott teljes méretű kesztyűs manipulátort használnak az alkatrészek szárításához/víztelenítéséhez/kezeléséhez a hegesztés előtt. Az illesztés során az alkatrész át is öblíthető a védőgázzal. Az alkatrészek hegesztése környezeti levegőn elvégezhető úgy, hogy egy kis lyukat vagy vonalat szándékosan nyitva hagynak. Ezt követően az alkatrészeket egy kis klímaszekrénybe helyezik, ahol megkapják a kondicionált atmoszférás kezelést. A végső lezárás úgy történik, hogy az utolsó varrattal lezárják a tömítést, majd rákerül az utolsó hegesztett pont az előre kifúrt kis szellőzőnyílás lezárásához vagy egy kis gömböt hegesztenek az előre kifúrt kis szellőzőnyílásba.

Az üregben a nyomás általában normál környezeti nyomás (körülbelül egy bar), de lehet alacsonyabb (vákuum) vagy magasabb is (nyomás alatt lévő tokok).

A lezáráshoz használt anyagok általában a rozsdamentes acél, kovar (nikkel-réz fémötvözet) és alumínium.

Az illesztés folyamata

A hegesztés lehet tiszta hegesztés (két fém összeolvasztása), keményforrasztás (egy harmadik közbeiktatott fém megolvasztása, amely általában bevonatként van jelen) vagy forrasztás (egy harmadik fém megolvasztása, amelynek alacsony, legfeljebb 300 °C-os az olvadási hőmérséklete).

Az anyagokról és az illesztési eljárásokról a termékismertetőben olvashat további információkat:

Elektronikus és optoelektronikus tokok lézeres varrattömítése

A kis TO, UM és HC stílusok hermetikus lezárása

Beigazítás & automatizálás

A passzív beigazítás elvégezhető akár magának az alkatrésznek a szerszámain, illetve a szerszámokon vagy az elektródákon. Az aktív beigazítás kamerarendszerrel lehetséges. A kamerát vezérelheti egy kezelő vagy rendelkezhet olyan képfelismerő rendszerrel, amelyben a számítógép automatikusan beigazítja a tokot. Ez növeli a rendszer értékét és a kezelő függetlenségét, valamint javítja az elhelyezés pontosságát.

Az alkatrészeket egy MIYACHI EAPRO rendszer pozicionálja és illeszti össze, az alkatrészeknek a rendszerbe történő be- és kiadagolására pedig egy megoldást fejlesztenek ki és vezetnek be. Az AMADA WELD TECH automatizálási megoldások széles skáláját kínálja a MIYACHI UNITEK és MIYACHI EAPRO márkanevek alatt.

Hermetikus tömítési alkalmazások

A piacok és a termékek a védelmi célú radar és antiradar rendszerektől és a világűrben használt műholdas navigációs moduloktól a járműipari nyomásérzékelőkig és elektronikai érzékelőkig terjednek. A varrattömítéses alkalmazások tipikus példái az érzékelők, a radaralkatrészek, az akkumulátor burkolatok, a vékony fóliacellák vezetői, a pacemaker tokok, valamint az inzulinpumpa tokok.