Tu sei qui

Sigillatura ermetica dei package elettronici

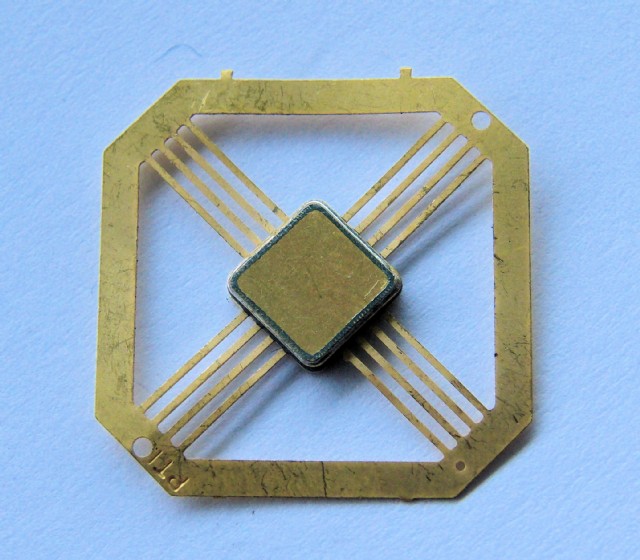

Componenti di precisione, package RF, dispositivi optoelettronici e dei sensori che devono offrire una grado di resistenza adeguato a condizioni ambientali difficili possono essere sigillati in package metallici. AMADA WELD TECH produce sistemi per sigillare gli involucri metallici per mezzo di saldatura e brasatura. La fonte di calore per questo processo può essere una corrente elettrica o la luce laser. La tenuta stagna può essere realizzata con una serie di punti di sovrapposizione, uno o più tratti rettilinei o linee circolari o una circonferenza completa in un solo passaggio.

Queste tecnologie sono note nel settore come saldatura a resistenza, saldatura a proiezione, saldatura a rulli, sigillatura, brasatura e saldatura laser. AMADA WELD TECH fornisce i prodotti per questi processi con i marchi MIYACHI, MIYACHI UNITEK e MIYACHI BENCHMARK.

Le fasi di processo

In tutti i casi, si posiziona la base del package. In questa fase, gli elementi interni sono già stati o verranno posizionati. Verrà quindi posizionato il coperchio, salvo sia già stato pre-posizionato in una fase precedente. Quando coperchio, componenti interni e base sono in posizione, si interviene sull'atmosfera interna. Non appena l'atmosfera interna raggiunge il valore corretto e le parti sono state allineate e correttamente posizionate, è possibile eseguire la giunzione. AMADA WELD TECH fornisce le attrezzature per tutte queste fasi del processo: condizionamento termico, atmosfera, gestione coperchio, posizionamento coperchio, allineamento coperchio e giunzione finale.

Saldatura laser di un ultracondensatore in alluminio

Fonti di calore

Il calore viene generato facendo passare una corrente attraverso il package sfruttando la resistenza elettrica del package stesso. È possibile concentrare anche un fascio di luce sulla superficie metallica del package che si riscalda per assorbimento di energia luminosa.

È possibile utilizzare energia elettrica e corrente fino a 10.000 Joule o 50.000 Ampere generabile facendo passare una corrente DC o AC attraverso le parti. Il tempo di riscaldamento è tipicamente molto breve, nell'intervallo di millisecondi. La corrente può essere "energia diretta" dalla rete elettrica passando in tempo reale dall'alimentatore. Le correnti continue vengono utilizzate per maggiore precisione del controllo della corrente e del processo. Le correnti alternate hanno un tempo di riscaldamento minimo maggiore (10 ms o più) e si tratta di una tecnologia più semplice. La corrente continua può anche essere accumulata in grandi condensatori (saldatura a resistenza a scarica di condensatore). Questa tecnica è tipicamente impiegata per correnti più elevate. AMADA WELD TECH produce e fornisce i generatori per tutti i tipi di saldatura a resistenza.

L'energia luminosa è tipicamente generata da un laser. Il laser è un fascio collimato a singola lunghezza d'onda. Pertanto può essere focalizzato su un punto d piccole dimensioni, fornendo una densità di energia sufficiente a fondere i metalli. Il fascio laser viene spostato lungo la circonferenza del coperchio per realizzare una sigillatura stagna. Il laser può essere acceso in maniera continua (laser CW) o pulsato, con impulsi dalla durata di alcuni millisecondi. Questi tipi di laser sono laser Nd-YAG pulsati, laser pulsati a fibra (a onda quasi continua, o laser QCW) e laser a onda continua a fibra (Laser a fibra CW).

Questi laser hanno una lunghezza d'onda tipicamente nell'ordine di 1060 – 1070 nm. Tuttavia, lunghezze d'onda più brevi sono utili per certe applicazioni, come quelle prodotte dai laser YAG a frequenza raddoppiata. Miyachi produce e fornisce tutti questi tipi di laser.

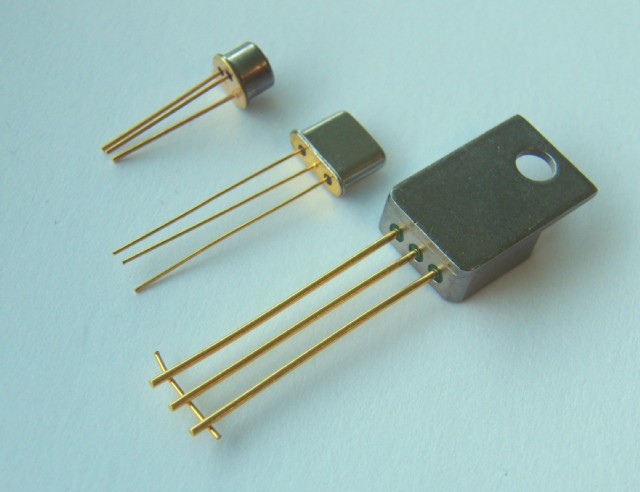

Tipi di giunzione

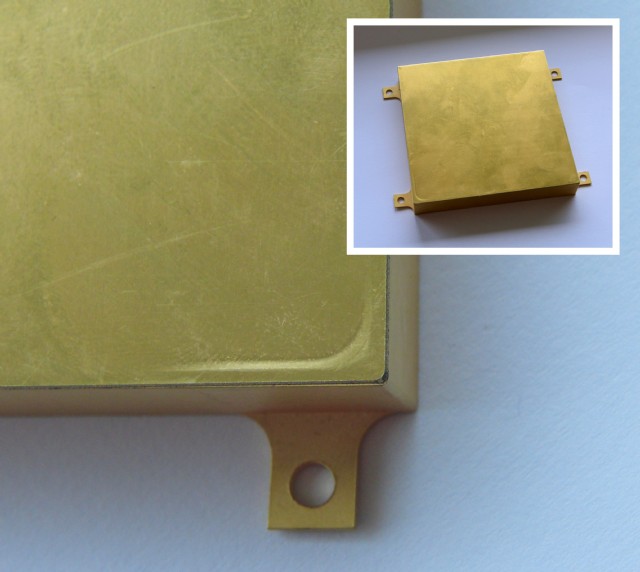

La giunzione è realizzata integralmente in passata o progressivamente, lungo la circonferenza. La linea può essere continua o costituita da punti sovrapposti. Tipicamente, i package di piccole dimensioni fino a 25 mm x 25 mm vengono giuntati in una sola passata (TO-9, ecc.) mentre per i package più grandi si procede percorrendo l'intera circonferenza del package. Questa tecnologia non ha alcun limite in termini di grandezza, sebbene la dimensione della maggior parte dei package rimane al di sotto di 250 mm x 250 mm

La saldatura a proiezione costituisce una giunzione a rilievo. Questa linea a rilievo, o proiezione, viene utilizzata per concentrare l'energia elettrica. Migliora la qualità della giunzione e riduce l'energia necessaria per realizzare la giunzione.

Saldatura a rullo sul package elettronico

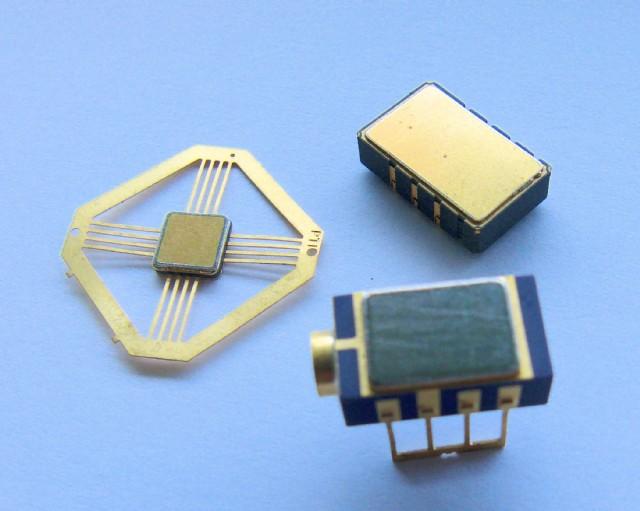

Sigillatura ermetica di piccoli TO, UM e HC

Clamping

Nella saldatura a resistenza, il coperchio e il package sono tenuti con un elettrodo. L'elettrodo posiziona le parti, fornisce la corrente elettrica alla parte e unisce le parti applicando una pressione. L'elettrodo può avere una forma o una cavità per trattenere il coperchio e il pezzo base. Può anche essere un elemento a rullo che scorre sopra la giunzione. In questo caso, il processo viene chiamato saldatura elettrica a sigillatura.

La saldatura laser è un processo senza contatto. Ciò significa che i pezzi devono essere posizionati e serrati insieme con attrezzaggi esterni. Tipicamente, questi attrezzaggi trattengono i pezzi in posizione mentre il laser esegue alcuni punti di saldatura attorno a perimetro. Successivamente i fissaggi vengono rimossi per realizzare la saldatura completa.

Saldatura a rulli su ultracap

Atmosfera all'interno del package

L'atmosfera nei package può essere aria ambiente o una atmosfera protetta. L'atmosfera nei package può essere aria ambiente o una atmosfera protetta, tipicamente argon, azoto, o una miscela di gas composta da argon ed elio utilizzata per la rilevazione di eventuali perdite in fase di controllo con uno sniffer.

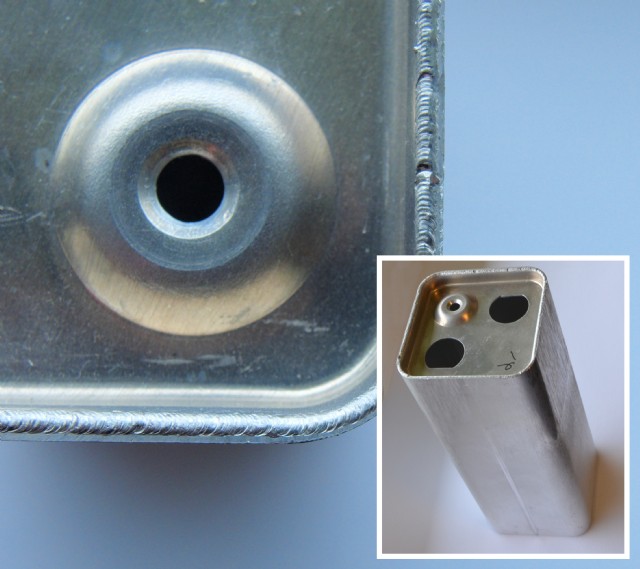

L'atmosfera protetta può essere introdotta prima, durante o dopo la saldatura. Viene comunemente utilizzata una stazione con isolatore glovebox a grandezza intera con forno per l'essiccazione/disidratazione/indurimento dei pezzi prima della saldatura. Durante la giunzione, è possibile trattare i pezzi con gas di schermaggio. I pezzi possono essere saldati a laser in aria ambiente lasciando un piccolo foro o una fessura. I pezzi così lavorati possono quindi essere collocati in una piccola camera ambientale per l'inserimento dell'atmosfera di condizionamento. Si realizza infine la sigillatura finale e l'ultimo punto di saldatura per chiudere un piccolo foro di sfiato preforato, o in alternativa si salda una piccola sfera nel foro di sfiato.

La pressione nella cavità solitamente la stessa pressione atmosferica (circa 1 bar) ma può anche essere inferiore (vuoto) o superiore (package pressurizzati).

I materiali di rivestimento tipici comprendono acciaio inossidabile, kovar (una lega nichel-cobalto lega ferrosa) e alluminio.

Processo di giunzione

La saldatura può essere pura (fusione dei due metalli), brasatura (fusione di un terzo metallo interposto, normalmente presente come rivestimento) o una a bassa temperatura (fusione di un terzo metallo avente bassa temperatura di fusione, max. 300 °C).

Per maggiori informazioni sui materiali e sui processi di giunzione, fare riferimento alla white paper:

Sigillatura a laser di package elettronici e opto-elettronici

Sigillatura ermetica di piccoli TO, UM e HC

Allineamento e Automazione

Un allineamento passivo può essere realizzato agendo sulle parti stesse, sugli utensili o sugli elettrodi. L'allineamento attivo avviene per mezzo di un sistema a telecamera. La telecamera può essere controllata da un operatore o da un sistema di riconoscimento immagine in cui il computer allinea automaticamente i package. Questo metodo aggiunge valore al sistema, minimizzando l'iterazione umana e incrementando la precisione di posizionamento.

I pezzi verranno posizionati e giuntati con un sistema MIYACHI EAPRO, con la possibilità di progettare e implementare una soluzione per l'alimentazione dei pezzi. AMADA WELD TECH fornisce un'ampia gamma di soluzioni di automazione prodotte sotto il marchio MIYACHI UNITEK e MIYACHI EAPRO.

Applicazioni sigillatura ermetica

I mercati e i prodotti variano dai radar e sistemi anti-radar per la difesa, i moduli di navigazione satellitare per il settore aerospaziale e i sensori di pressione per impieghi automotive, fino ai sensori per l'elettronica. Esempi tipici di applicazioni di sigillatura comprendono sensori, componenti per radar, alloggiamenti per batterie, conduttori per celle thin film, custodie per pacemaker e pompe per insulina.